-

Cele rurowe

-

Tarcze tytanowe

-

Miedziany cel

-

Tarcze ze stali nierdzewnej

-

Kołnierze tytanowe

-

Rury bezszwowe tytanowe

-

Łączniki tytanowe

-

Niestandardowe części tytanowe

-

Pierścienie tytanowe

-

Sztabki Tytanu

-

Dyski tytanowe

-

Odlewy tytanowe

-

Drut cewki tytanowej

-

Płyty tytanowe

-

Parowanie peletów

-

Rolka z folii tytanowej

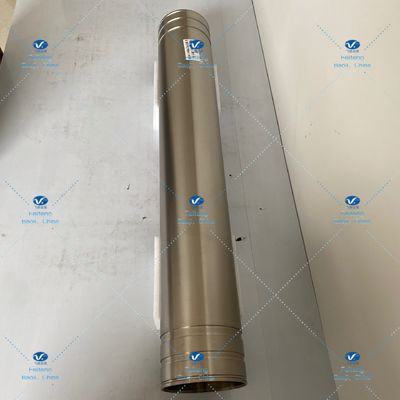

133OD * 125ID * 840L Rurka do powlekania próżniowego docelowa sucha powłoka

| Miejsce pochodzenia | Baoji, Shaanxi, Chiny |

|---|---|

| Nazwa handlowa | Feiteng |

| Orzecznictwo | GB/T19001-2016 idt ISO9001:2015; GJB9001C-2017 |

| Numer modelu | Tytanowy cel rurowy |

| Minimalne zamówienie | Do negocjacji |

| Cena | To be negotiated |

| Szczegóły pakowania | Opakowanie próżniowe w drewnianej skrzynce |

| Czas dostawy | Do negocjacji |

| Zasady płatności | T/T |

| Możliwość Supply | Do negocjacji |

Skontaktuj się ze mną, aby otrzymać bezpłatne próbki i kupony.

WhatsApp:0086 18588475571

Wechat: 0086 18588475571

Skype'a: sales10@aixton.com

W razie jakichkolwiek wątpliwości zapewniamy całodobową pomoc online.

x| Rozmiar | φ133*φ125*840 | Numer modelu | Tytanowy cel rurowy |

|---|---|---|---|

| Opakowania | Opakowanie próżniowe w drewnianej skrzynce | Orzecznictwo | GB/T19001-2016 idt ISO9001:2015; GJB9001C-2017 |

| Brand name | Feiteng | Stopień | Gr1 |

| Miejsce pochodzenia | Baoji, Shaanxi, Chiny | Specyfikacja | ASTM B861-06 a |

| Podkreślić | 840L docelowa tuba do powlekania próżniowego,125ID docelowa tuba do powlekania próżniowego,docelowa sucha powłoka do tuby 133mm |

||

Tytanowa rura docelowa Tytan Gr1 ASTM B861-06 a 133OD * 125ID * 840L docelowa powłoka próżniowa

| Nazwa przedmiotu |

Tytanowy cel rurowy |

| Rozmiar | φ133*φ125*840 |

| Stopień | Gr1 |

| Opakowania | Opakowanie próżniowe w drewnianej skrzynce |

| Port miejsca? | Port Xi'an, port w Pekinie, port w Szanghaju, port w Kantonie, port w Shenzhen |

Powlekanie próżniowe odnosi się do nagrzewania materiałów metalowych lub niemetalowych w warunkach wysokiej próżni, aby odparowywał i skraplał się na powierzchni elementów platerowanych (metal, półprzewodnik lub izolator) i tworzył w metodzie film.

Powlekanie próżniowe jest ważnym aspektem w dziedzinie zastosowań próżniowych.Opiera się na technologii próżniowej, wykorzystującej metody fizyczne lub chemiczne i absorbując szereg nowych technologii, takich jak wiązka elektronów, wiązka molekularna, wiązka jonów, wiązka plazmy, częstotliwość radiowa i sterowanie magnetyczne, zapewniając nowy proces przygotowania cienkich warstw do badań naukowych i praktycznej produkcji.Mówiąc prościej, metal, stop lub związek w próżniowym odparowywaniu lub napylaniu, tak że jest powlekany w obiekcie (zwanym podłożem, podłożem lub osnową) metodą zestalania i osadzania, zwaną powlekaniem próżniowym.

Powszechnie wiadomo, że tak długo, jak cienka warstwa jest powlekana na powierzchni niektórych materiałów, materiał może mieć wiele nowych i dobrych właściwości fizycznych i chemicznych.W latach 70-tych głównymi metodami powlekania powierzchni przedmiotu są galwanizacja i galwanizacja bezprądowa.Pierwsza jest przez elektryczność, tak że elektrolityczne, elektrolityczne powlekanie jonowe jest kolejną powierzchnią podłoża elektrody, więc warunki powlekania, podłoże musi być dobrym przewodnikiem elektryczności, a grubość folii jest trudna do kontrolowania.Ta ostatnia polega na zastosowaniu metody redukcji chemicznej, musi być przygotowana do roztworu materiału filmowego i może szybko uczestniczyć w reakcji redukcji, ta metoda powlekania jest nie tylko słabą siłą wiązania filmu, a powłoka nie jest jednolita i nie jest łatwa do kontrolowania , jednocześnie będzie wytwarzać dużą ilość odpadów płynnych, powodując poważne zanieczyszczenie.Dlatego te dwa rodzaje procesu powlekania, nazywane metodą powlekania na mokro, są bardzo ograniczone.

Powlekanie próżniowe jest powiązane z powyższą metodą powlekania na mokro i opracowało nową technologię powlekania, zwykle nazywaną technologią powlekania na sucho.

Cechy

1. Niska gęstość i wysoka wytrzymałość

2. Dostosowane zgodnie z rysunkami wymaganymi przez klientów

3. Silna odporność na korozję

4. Silna odporność na ciepło

5. Odporność na niskie temperatury

6. Odporność na ciepło